労働安全衛生法により、化学物質のリスクアセスメントは義務とされていますが、中小企業などではあまり実施されていないという現状があります。

労働安全衛生法に基づく化学物質のリスクアセスメントの具体的な手法について、初めての方を対象に具体的な手法を解説しています。

- 1 最初に

- (1)リスクアセスメントの目的

- (2)リスクアセスメントをめぐる大きな誤解

- 2 なぜRAに基づく措置は努力義務とされたのか

- (1)対象の選定

- (2)情報の収集

- (3)危険有害性の特定とリスクの見積もり

- (4)対策の検討と結果の評価

1 最初に

執筆日時:

最終改訂:

注:本稿中の図表は、とくに断らない限り筆者がこれまで研修会・講演会等で用いた資料である。ただし、数値等は最新のものに置き換えている。

本稿の執筆を始めた当初は、簡便にリスクアセスメントの実施方法について解説をしようと思っていたのだが、結果的にWEBサイトに載せる解説としては、かなり長いものになってしまい50ページを超えてしまった。これでは、ちょっとした新書並みの長さである。

いったんは長文のままでアップしたのだが、あまり長くても読みにくい。しかも、内容的にもリスクアセスメントについての関連知識の部分が半分程度を占めていた。そこで、それらの部分を独立させ、リスクアセスメントの進め方を中心とした文書にして、内容を半分程度に削減した。

なお、このとき、独立させた原稿は、「職場の化学物質管理の現状」、「化学物質リスクアセスメントと安衛法」及び「化学物質リスクアセスメント実施例」である。併せて参考にして頂きたい。

(1)リスクアセスメントの目的

ビジネスの世界においては、どのような業務にも目的がある。そしてその目的を効率よく達成しようと、誰でも考える。そして、当然のことではあるが、そのためにはそもそも、その目的が何なのかが明確でなければならない。そんなことはビジネスの世界に身を置くものにとっては、あまりにも明白なことだと思う。

ところが、労働災害の分野におけるリスクアセスメントに関しては、肝心のその目的が不明瞭なのではないかと思えることがあるのだ。などというと、"そんなことはない、目的は労働災害の防止に決まっているではないか"という反論が返ってくるかもしれない。ところが、ことはそう単純ではないのだ。

リスクアセスメントは、企画立案や資料集めなどの準備段階を別にすれば、大きく分けて次に示す3つの工程からなるといってよい。

【リスクアセスメントの3つの工程】

- ① シナリオの抽出(危険・有害性の特定)

- ② リスクの見積もり

- ③ 対策の検討(及び実施)

そこで、まずはリスクアセスメント全体ではなく、それぞれの工程ごとの目的を考えてみよう。

ア シナリオ抽出の目的

資料集めなどの準備作業を別にすれば、リスクアセスメントで最初に行うのは、シナリオの抽出である。これは、次の工程であるリスクの見積もりの対象となる災害をリストアップするわけである。

その目的はなんだろうか。これはごく簡単に言えば、起こり得る"災害をリストアップする"ということである。それは、リスクアセスメントの対象となる災害が「発生するシナリオ」を見つけるということである。ある"災害"について発生することが予想できなかったら、その"災害"については、そもそもリスクアセスメントはできないのである。

従って、重要なことは、"それまで想定外だったことを想定する"ことになろう。すなわち、それまで見逃していたり、気付いていなかったりした災害をリストアップすることが重要なのである。

"想定外を想定する"ことができるのであれば、その想定した事故のリスクを見積もり、必要な場合には対策を採ることによって、はじめて"リスクアセスメントを行うことによって労働災害を防止できる"と言い得るのである。

イ リスクの見積もりの目的

シナリオ抽出ができれば、次はそのシナリオによる事故のリスクを見積もることになる。その目的は、なんだろうか。それは、見つけ出した各災害のシナリオについて、対策をとるための優先順位を付けることである。限られた資源(費用、人材、時間)を用いて、どのシナリオの発生を予防することを優先するかを検討して、決定することである。

すなわち、リスクの見積もりを行うことは、間接的には労働災害防止に寄与するにしても、基本的には優先順位を決めるだけであり、そのことのゆえに労働災害を防止できるというわけではないのである。

ウ 対策を検討する目的

最後の"対策の検討"の目的は、言うまでもなく、限られた資源を効率的に配分して、リスクを容認できるレベルに低下させるための効果的な対策を決定することにある。すなわち、災害という結果を回避するための必要にして十分な方策を決めることである。

この段階で誤った対策を策定してしまうと、リスクが容認できるレベルまで低下しないことになる。言葉を換えれば、対策を検討する目的は、災害の発生を回避する手立てを見出すことにある。

(2)リスクアセスメントをめぐる大きな誤解

さて、以上のことを前提にして、リスクアセスメント全体の目的について考察しよう。まず、その前にリスクアセスメントについてのよくある誤解について検討したい。

ア リスクアセスメントは先取り型だという誤解

リスクアセスメントについての、公開されている解説などを見てみると、必ずといってもよいほど、次のように書かれている。

【リスクアセスメントに関する多くの論調】

- ① リスクアセスメントは、予防的かつ先取り的な対策である。

- ② 従来型の対策は、事後的かつ後追い的な対策である。

言わんとすることは分からないでもない。これによると、従来型の対策は、事故が起きたときに、その問題点を分析して再発防止を図ることに主眼が置かれていたというのである。確かに、これまでの対策にそのような面がまったくなかったとは言わない。日本には"葬式対策"という言葉があり、アメリカには"墓石対策"という言葉がある。労働災害防止が"後追い"になっていたことを皮肉った言葉である。

しかし・・・。そうはいっても、現実に、我が国の職場では多くの災害が発生しているのである。であれば、労働災害防止対策の主眼を、その多発している災害を減少させることに置くべきことは当然であろう。そのことは否定的に理解するようなことではない。

さらに考えてみて頂きたい。一方のリスクアセスメントは、本当に、予防的かつ先取り的な対策が可能になるようなものなのだろうか。言葉を変えれば、そもそもこれまで起きてもいないような災害の防止が、リスクアセスメントを行うことによって、本当に、できるようになるのだろうか。

もし、これまで起きたことのないような災害をリスクアセスメントで防止できるというのなら、先述したように、先ほどの①のシナリオ抽出の段階で、これまで発生していないような災害発生のシナリオを抽出できなければならない。すなわちこれまで発生したことがないような災害を予見する仕組みが、リスクアセスメントの手法(手続き)の中に組み込まれていなければならないはずである。

ところが、私が見る限り、リスクアセスメントについて書かれた解説書の多くは、シナリオ抽出について、ほとんど何も書かれていないといってよい。せいぜい、KYTの手法を用いるとか、チェックリスト方式を用いて漏れがないようにシナリオを抽出する必要があるなどと書かれている程度である(※)。

※ そのことを批判しているわけではない。

そして、例示されているチェックリストを見ると、従来型の災害を洗い出すための項目が書かれているだけである。すなわち、そのチェックリストを用いても従来型の災害を洗い出すことができるだけなのである。

また、KYTの手法によって、それまで発生したことがないような災害のリスクが発見できるわけもないであろう。

すなわち、KYTの手法やチェックリスト法は、効果的ではある(※)が、従来型の災害を発見するために効果的だというにすぎないのである。それらを用いる側に、労働災害についての十分な知識と経験があれば、これらの手法を用いることによって、これまで起きたことのないような災害のシナリオを見つけることができるかもしれない。しかし、それは、知識と経験によって見つけ出したということであって、リスクアセスメントの手法の中に組み込まれていたということではないだろう。

※ 誤解しないでいただきたいが、KYTの手法を用いたり、チェックリストを使用したりする方法がよくないと言っているわけではない。過大な期待を持つことは避けなければならないといっているのである。

イ リスクアセスメントの主眼をどこにおくべきかの誤解

それどころか、少なくないリスクアセスメントの解説書は、シナリオ抽出の部分を飛ばして、いきなりリスクの見積もりの説明から始めるのである。まさにリスクアセスメントの主眼をリスクの見積もりにあると考えているのだ(※)。

※ 労働安全衛生規則第34条の2の7第2項には、法律上の義務として実施すべきリスクアセスメントの手法が規定されている。ところが、ここにはリスクの見積もりのことしか書かれていない。そのためにリスクアセスメントとはリスクの見積もりのことであるという、表面的な理解がされるという面はあるかもしれない。

だが、リスクの見積もりは、先ほども述べたように、たんに見つけたシナリオについて、対策の優先順位をつけるためだけの手段なのである。優先順位をいかに正確につけてみたところで、先取り型の対策がとれるわけもない。

すなわち、リスクアセスメントが先取り型の対策であると述べる多くの解説書は、リスクアセスメントの主眼が何かを誤解しているのである。リスクアセスメントが先取り型の対策だというなら、主眼はまさにシナリオ抽出に置かなければならず、かつシナリオ抽出で先取り型の災害を見つける手法を示さなければならないはずである。

ところが、少なくないリスクアセスメントの解説書は、リスクアセスメントは先取り型の対策だと言っておきながら、リスクの見積もりの解説にばかり力を入れている。そして、そのことが、現場で、リスクアセスメントについて、違和感を持たれたり、役に立たないと思われたりする遠因となっているように思えるのである。

一部の解説書は、現場を知らずに、リスクアセスメントという言葉のイメージだけで書いてあるのではないかとさえ思えるものがある。過大な期待を持たせることは、かえってそのシステムの効果的な活用を妨げるのだということを理解するべきであろう。

ある一流企業が作成した労働安全衛生対策の実施要綱で、リスクアセスメントの安全衛生活動体系における位置づけを「労働災害防止対策」ではなく「労働者の安全意識の高揚」としているものを見たことがある。要するに、労働災害防止には役立たないと考えているのである。これでは、リスクアセスメントの目的が"災害の先取り対策"などとは、到底いえないこととなる。

なぜ、このようなことになるのだろうか。それは、リスクアセスメントの実施に当たって、目的が何かを明確にした上で、その目的を効率的に達成するためには何をするべきかを考えていないからである。リスクアセスメントの目的について、"先取り対策"というスローガンに惑わされたり、目的を明確にしないままでリスクの見積もりの"手法"をどうするかにとらわれ過ぎたりしていると、このようなことになるのである。

ウ 発想を変えよう

ここで、考えて頂きたい。これまで起きてきた従来型の災害の発生を防止することと、これまで起きたことのないような災害を防止することでは、どちらの方がより職場のリスクを低下させるのだろうか。

すくなくとも現時点では、実際に発生している災害のほとんどは、従来型の災害なのである。これまでに繰り返して発しているタイプの災害の発生件数の方が、圧倒的に多いのである。であれば、効果的な労働災害の対策のためには、従来型の災害を防止することに主眼を置くべきであろう。労働災害の防止がリスクアセスメントの目的だというなら、まさにそうするべきなのだ。

もちろん、研究室レベルで新たな化学物質を導入しているような場合や、大規模なプラントを設置するような場合には、これまでに発生したことがないような、予見困難な災害が発生することもあるだろう。だが、実を言えば、そのような災害についてリスクを正しく評価できる一般的なリスクアセスメントの手法など存在してはいないのだ。

確かに、有害性の判明していない化学物質について、その構造から有害性を推測するツールがOECDなどによって開発されている。しかし、それらは"ハザードの推測"であって、"リスクを評価"するものではないし、確実にハザードを見つけてくれるわけでもない。また、あまりにそれに信を置くことはやや危険でもある。

このような場合について災害を防止したければ、"危険性・有害性の分からない事項については有害性があるとして扱う"しかない。例えば、研究室レベルで使用される新しい化学物質については、職業ばく露限界が定められておらず、有害性も分からないものもある。そのようなものにリスクアセスメントなどしても、はっきり言って、さしたる意味はないのである(※)。

※ なお、厚生労働省がWEBサイトで公開している簡易な手法(コントロールバンディング)についていえば、少なくとも、このツールを用いて、GHS分類と区分の行われていない、研究室レベルで用いられるような新しい物質についてリスクアセスメントをしても、なんの意味もない。むしろ、弊害があるとさえいってよい。

一般の職場において労働者参加型で行うリスクアセスメントは、従来型の災害を防止するための手段だと割り切った方がよい。そして、予見することの困難な災害についてのリスクアセスメントは、レベルに応じて専門家に任せるべきなのである。

要は、リスクアセスメントの目的は次のようなものだということをご理解頂きたいのである。

【一般の事業場でリスクアセスメントの目的とするべきこと】

災害が発生して、監督署の調査が入ったり、民事賠償で訴えられたりしたときに、監督官や裁判所から「こんなことをしていたら、こんな災害が起きることは分かったはずです(予見可能性があった)」と言われるような災害を発生させないこと。

要は、予見できる災害、言葉を変えれば従来型の災害を、確実に起こさないようにするということである。

そして、"リスクの見積もり"は、限られた資源をどのように配分するか、対策の優先順位をつけるためのものだと考えた方がよい。そして、その目的を達成するために何をするべきかを考えることこそ重要なのである。

2 具多的なリスクアセスメントの流れ

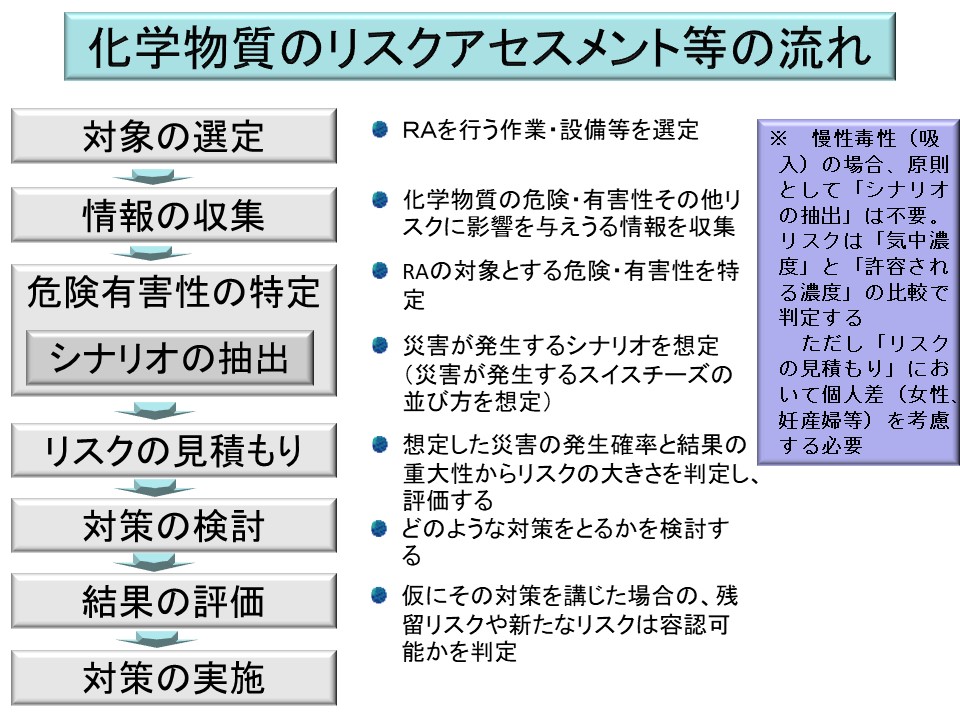

リスクアセスメントの流れは、図3-1のようになっている。なお、この図は、私が中央労働災害防止協会主催の説明会で使用したものを一部修正して使用している。

このうち、「対象の選定」から「危険有害性の特定(シナリオ抽出を含む)」までが、発生し得る災害を予見する段階である。

ここで、リスクアセスメントをこれから行おうとする場合には、まずその目的は何かを明確に理解・認識して頂きたい。言葉を変えれば、リスクアセスメントによってどのような災害を防止しようとするのかを、まず考えて頂きたいのである。

ここを逆にして、リスクアセスメントの方法を検討し、どのような手法でリスクアセスメントを行うかを決めてから災害のシナリオを抽出しようとしてもうまくいかない。効果的にリスクアセスメントを行うためには、そうではなく、最初に防止しようとする災害の種類をおおまかに想定し、そこから逆に、その災害についてのリスクをアセスメントするためには、何をしなければならないかを考えるのである。

なお、ここで誤解してはならないことがある。それは、あるひとつの手法でリスクアセスメントを実施すれば、ありとあらゆる災害についてのリスクが明らかになるわけではないということである。リスクアセスメントの対象となる災害によって、その手法は全く異なるのである。リスクアセスメントという名前の付いたツールをいずれかひとつを採用すればよいというようなものではないのだ。

法律に書いてあるから、とにかく"リスクアセスメントといえるもの"を、何でもよいから、やってみようというようなことでは、リスクアセスメントのためのリスクアセスメントになってしまい、結局はうまくいかないのである。この点については、本サイトの「労働安全衛生活動の目的を見失うな」を参考にして頂ければと思う。

(1)対象の選定

いうまでもないことであるが、法令上リスクアセスメントの義務の対象となるのは、通知対象物を製造したり、取扱ったりする場合である。しかし、それ以外のすべての危険有害な化学物質についてもリスクアセスメントを実施すべき努力義務が事業者に課せられている(労働安全衛生法第28条の2)。

また、繰り返しになるが、労働安全衛生法の規定を待つまでもなく、事業者は労働者の安全を確保する義務(安全配慮義務)があるのだから、すべての危険有害な化学物質についてリスクアセスメントを行うべきことは、いうまでもないことである。

さて、まずリスクアセスメントをどの単位で行うかについて考えてみよう。これについて、「化学物質等による危険性又は有害性等の調査等に関する指針」(以下「RA指針」と略す。)は次のようにいう。

- (1)事業場における化学物質等による危険性又は有害性等をリスクアセスメント等の対象とすること。

- (2)リスクアセスメント等は、対象の化学物質等を製造し、又は取り扱う業務ごとに行うこと。ただし、例えば、当該業務に複数の作業工程がある場合に、当該工程を1つの単位とする、当該業務のうち同一場所において行われる複数の作業を1つの単位とするなど、事業場の実情に応じ適切な単位で行うことも可能であること。

- (3)元方事業者にあっては、その労働者及び関係請負人の労働者が同一の場所で作業を行うこと(以下「混在作業」という。)によって生ずる労働災害を防止するため、当該混在作業についても、リスクアセスメント等の対象とすること。

ここで書かれていることは、それほど難しいことではない。化学物質管理という観点から見て、使用している化学物質の種類や使用の方法が同質な範囲で、極端に広くないまとまりを単位とすればよいわけである。

(2)情報の収集

次にリスクアセスメントに必要な資料を収集する。RA指針は、まず以下の情報を収集しなければならないとする。

- ア リスクアセスメント等の対象となる化学物質等に係る危険性又は有害性に関する情報(SDS等)

- イ リスクアセスメント等の対象となる作業を実施する状況に関する情報(作業標準、作業手順書等、機械設備等に関する情報を含む。)

上記のアは、その化学物質によってどのような災害が発生し得るのか(シナリオ抽出のために必要)や、発生しうる災害の重大性(リスクの見積もりのために必要)の判断などのために用いる情報である。化学物質の物理的特性、職業暴露限界、GHSの分類結果などがとくに重要な情報となる

そして、イは具体的なシナリオ抽出や発生し得る災害の重大性、発生の可能性の判断のために用いられる情報である。化学物質の使用量・発散量・使用温度、換気や局所排気装置の設置状況、保護具の備え付けや使用状況なども重要となる。また、労働者の習熟度の状況なども必要になる。

なお、RA指針が、この部分で、以下のように述べていることにも留意しておくべきである。

- ① リスクアセスメント等の対象には、定常的な作業のみならず、非定常作業も含まれること

- ② 混在作業等複数の事業者が同一の場所で作業を行う場合にあっては、当該複数の事業者が同一の場所で作業を行う状況に関する資料等も含めるものとすること

また、RA指針は、必要に応じて収集するべきものとして、以下のものを挙げる。

- ア 化学物質等に係る機械設備等のレイアウト等、作業の周辺の環境に関する情報

- イ 作業環境測定結果等

- ウ 災害事例、災害統計等

- エ その他、リスクアセスメント等の実施に当たり参考となる資料等

この他、RA指針は、SDSを確実に入手することはもちろん、機械設備等に対するリスクアセスメントの結果をそのメーカー等から入手するべきこととしている。また、機械設備については管理権原を有していないこともあり得るが、その場合は管理権原を有するもの(所有者など)が実施した機械設備等に対するリスクアセスメントの結果を入手するべきとしている。

なお、RA指針においては、元方事業者は、混在作業等におけるリスクアセスメントを実施したときには、関係請負人におけるリスクアセスメントの円滑な実施に資するよう、自ら実施したリスクアセスメント等の結果を当該業務に係る関係請負人に提供することとしている。

(3)危険有害性の特定とリスクの見積もり

次に、収集した情報に基づいて、「危険有害性の特定」を行う。RA指針には記載されていないが、「危険有害性の特定」は"シナリオ抽出"を含む概念である。シナリオの抽出とは、繰り返しになるが災害発生のストーリー(どんな災害が発生するおそれがあるか)を予見することである。これにはSDSを活用するべきことは当然であるが、これを眺めているだけではできないことはいうまでもない。

ただし、シナリオ抽出やリスクの見積もりの方法は対象とする災害によって全く異なるので、表3-1のタイプⅠからタイプⅢまでに分けて考えた方がよい。これについての詳細は本サイトの「化学物質のリスクアセスメントとシナリオ抽出」も参照して頂きたい。なお、"-"となっている災害については、切り口が異なるので、別途説明する。

残念なことに、リスクアセスメントの解説書などで、ここをあいまにしているものが、かなりあるのだ。そのため、ここを明確にしないまま、リスクアセスメントを行おうとして迷宮に入り込む事業場の安全衛生担当者が実に多いのである。

ただし、タイプⅠはある程度は専門家に委ねる必要があり、タイプⅡのシナリオは抽出するまでもなく"慢性中毒"であることが明確である。一般の事業場でリスクアセスメントを行う場合は、タイプⅢのシナリオ抽出が最も重要となろう。

次に、ここで抽出したシナリオについて、リスクを見積もるわけである。その手法は表3-1のようになる。ここで、表3-1で「安衛則の分類」の1~3はそれぞれ、安衛則第34条の2の7第2項の1号から3号に対応している。なお、厚生労働省がWEBサイトで公開している簡易なリスクアセスメントは、タイプⅡに対応している。

| 対象となるリスク | リスクを見積もる手法 | ||

|---|---|---|---|

| 具体的な手法 | 安衛則の分類 | ||

| タ イ プ Ⅰ |

○ 予測困難な大規模事故 |

・ 専門家による方法 |

1 当該調査対象物が当該業務に従事する労働者に危険を及ぼし、又は当該調査対象物により当該労働者の健康障害を生ずるおそれの程度及び当該危険又は健康障害の程度を考慮する方法 |

| タ イ プ Ⅱ |

○ 慢性中毒(吸入ばく露) |

・ 作業環境測定法 ・ 個人ばく露測定法 ・ 数理モデル化法 ・ 多くの簡易なRA |

2 当該業務に従事する労働者が当該調査対象物にさらされる程度及び当該調査対象物の有害性の程度を考慮する方法 |

| タ イ プ Ⅲ |

○ 予測しやすいアクシデント性の小規模な災害 ○ 慢性中毒(経皮ばく露) |

・ マトリクス法 ・ 数値化法 (・ 枝分かれ法) |

(1と同じ) |

| - | ○ 安衛法を遵守することで防げる災害 |

・ 同等の危険有害性の化学物質に関する安衛法令の規定の確認 |

3 前二号に掲げる方法に 準ずる方法 |

次に、参考までに厚生労働省のリスクアセスメントに関するパンフレット「労働災害を防止するためリスクアセスメントを実施しましょう」(以下「RAパンフ」という)の5ページのリスクアセスメントの表を掲げておく。

この表について、一部のWEBサイトの解説で、アが定性的方法、イが定量的方法とされているものがあるが、そのようなことでの分類ではないので誤解のないようにお願いしたい(※)。

※ この表の「コントロール・バンディング」とは、厚生労働省がWEBサイトに掲載している簡易なリスクアセスメント手法のことなのだが、本来は、「イ.労働者が対象物にさらされる程度(ばく露濃度など)とこの対象物の有害性の程度を考慮する方法」に分類されるべきものである。なお、コントロール・バンディングという用語については、本サイトの「各種リスクアセスメント手法の特性」の中のコラム「コントロールバンディングという用語について」を参照して頂きたい。

【厚生労働省のパンフレットから】

ア.対象物が労働者に危険を及ぼし、または健康障害を生ずるおそれの程度(発生可能性)と、危険または健康障害の程度(重篤度)を考慮する方法

具体的には以下のような方法があります。

| マトリクス法 | 発生可能性と重篤度を相対的に尺度化し、それらを縦軸と横軸とし、あらかじめ発生可能性と重篤度に応じてリスクが割り付けられた表を使用してリスクを見積もる方法 |

| 数値化法 | 発生可能性と重篤度を一定の尺度によりそれぞれ数値化し、それらを加算または乗算などしてリスクを見積もる方法 |

| 枝分かれ図を用いた方法 | 発生可能性と重篤度を段階的に分岐していくことによりリスクを見積もる方法 |

| コントロール・バンディング | 化学物質リスク簡易評価法(コントロール・バンディング)などを用いてリスクを見積もる方法 |

| 災害のシナリオから見積もる方法 | 化学プラントなどの化学反応のプロセスなどによる災害のシナリオを仮定して、その事象の発生可能性と重篤度を考慮する方法 |

イ.労働者が対象物にさらされる程度(ばく露濃度など)とこの対象物の有害性の程度を考慮する方法

具体的には以下のような方法があります。このうち実測値による方法が望ましいです。

| 実測値による方法 | 対象の業務について作業環境測定などによって測定した作業場所における化学物質などの気中濃度などを、その化学物質などのばく露限界(日本産業衛生学会の許容濃度、米国産業衛生専門家会議(ACGIH)のTLV-TWAなど)と比較する方法 |

| 使用量などから推定する方法 | 数理モデルを用いて対象の業務の作業を行う労働者の周辺の化学物質などの気中濃度を推定し、その化学物質のばく露限界と比較する方法 |

| あらかじめ尺度化した表を使用する方法 | 対象の化学物質などへの労働者のばく露の程度とこの化学物質などによる有害性を相対的に尺度化し、これらを縦軸と横軸とし、あらかじめばく露の程度と有害性の程度に応じてリスクが割り付けられた表を使用してリスクを見積もる方法 |

ウ.その他、アまたはイに準じる方法

危険または健康障害を防止するための具体的な措置が労働安全衛生法関係法令の各条項に規定されている場合に、これらの規定を確認する方法などがあります。

|

① 特別則(労働安全衛生法に基づく化学物質等に関する個別の規則)の対象物質(特定化学物質、有機溶剤など)については、特別則に定める具体的な措置の状況を確認する方法 ② 安衛令別表1に定める危険物および同等のGHS分類による危険性のある物質について、安衛則第四章などの規定を確認する方法 |

ア 予測困難な大規模事故

まず、タイプⅠの「予測困難な大規模事故」であるが、これは化学プラントにおける大規模災害などのことである。この災害のシナリオ抽出は、そのプラントについて知識のある専門家が、さまざまな状況(異状な条件の発生、異常な操作や、マニュアル記載外の使われ方など)を想定し、想定した状況についてコンピュータを使用するなどの方法で思考シミュレーションを行い、災害の発生を予測する手法である。この予測された災害の発生のプロセスが「シナリオ」になるわけである。

なお、このシナリオのリスクの見積もりの方法は、形式的に見るとタイプⅢと同じなのだが、これも実質的には専門家によることになる。複雑な化学設備を有していないような一般の事業者の場合は、あまり気にする必要はない。

RAパンフの「ア.対象物が労働者に危険を及ぼし、または健康障害を生ずるおそれの程度(発生可能性)と、危険または健康障害の程度(重篤度)を考慮する方法」の表でいえば、「災害のシナリオから見積もる方法」がこれに該当する。パンフレットの説明では「化学プラントなどの化学反応のプロセスなどによる災害のシナリオを仮定して、その事象の発生可能性と重篤度を考慮する方法」とされている。

ただ、「ア.対象物が労働者に危険を及ぼし、または健康障害を生ずるおそれの程度(発生可能性)と、危険または健康障害の程度(重篤度)を考慮する方法」を行うためには、いずれの方法であってもシナリオ抽出をして抽出したシナリオについてリスクを見積もることになるので、この「災害のシナリオから見積もる方法」という名称は、やや誤解を受ける名称かもしれない。

イ 慢性中毒(吸入ばく露)

有害性(慢性毒性)に着目したRAは、以下の2つの量を推定して、②が①より大きければリスクがあり、小さければリスクは低い(実際には、適切な安全率をとる)として、リスクを判定することが一般的である。

- ① 許容されるばく露量(又は許容される濃度)

- ② 実際のばく露量(又は実際の濃度)

①の「許容されるばく露量」の推定方法として、普通に考えられるのは、許容濃度、TLV等の職業暴露限界(OEL)を調べて、これらの値を「許容されるばく露量」と考えることである。リスクアセスメントの義務の対象となる通知対象物のほとんどのものに、これらの値が定められている。その値は、通常はSDSに記載されている。なお、WEBを利用してこれらを調べる方法は、本サイトの「WEBで収集する化学物質情報」を参照して頂きたい。

これらの値がない物質の場合には、信頼できる動物実験の結果から「許容されるばく露量」を推定する方法もあるが、一般の事業場では現実的とは言えないので、本稿では説明しない。

なお、厚生労働省がWEBサイトに公開している簡易な手法では、システム内でGHS区分等から「許容されるばく露量」を推定しているのである。

次に、「実際のばく露量」の推定の方法であるが、最も確実で信頼性が高いのは、実際に測定してみることである。作業環境測定や個人ばく露量の測定があり、検知管や専用の装置などで簡易に測定してみるという方法もある。

一方、厚生労働省のWEBサイトの簡易なリスクアセスメント手法をはじめとする、様々な簡易なツールは、使用量、使用温度、作業内容、換気量などから推定している。

また、モンテカルロ法等のシミュレーション法もあるが一般の事業場では使用しにくい面があることは否定できない。

事業場では、各事業場の実情を勘案し、各種のリスクアセスメントのメリットやデメリットを総合的に判断して、手法の選択をするべきである。

なお、簡易なリスクアセスメント手法をスクリーニング方法として用い、災害発生のリスクが高いと判定された場合は、より詳細な手法を用いて確認してみるということも考えられる。

(ア)簡易なリスクアセスメント

タイプⅡについてのリスクを簡易に見積もる方法としては、様々な確立した手法が存在している。本サイトでも、簡易な手法として「ボックスモデル化学物質リスクアセスメントツール(解説書)(ツール)(VectorからDLする)」のほかに、「ECETOCのTRAの使用方法」、「BAuAのEMKG EXPO TOOL」についても解説しているので、詳細については、そちらを参照して頂きたい。

また、これらの手法の基本的な考え方については、本サイトの「各種リスクアセスメント手法の特性」を参照して頂きたい。

なお、この他にも以下のようなものが無償で公開されている。ダウンロードをするときは、本サイトの「WEBで収集する化学物質情報」を利用して頂きたい。いずれも英語版が用意されている。

【コンピュータで操作可能な簡易なリスクアセスメントの例】

- ChemSTEER:作業環境(製造、加工、使用)における吸入ばく露及び経皮ばく露、並びに環境(大気、水域、土壌)への排出量を推定するツール。

- RISKOFDERM:作業環境における液・固体製品の経皮ばく露のリスク評価、マネジメントのためのツール。

- WPEM:作業環境等におけるロール塗り、ブラシ塗りによる壁塗装時の吸入ばく露を推定するツール。(Windows10では動作しない)

- MEASE: 吸入ばく露と経皮ばく露を推定

- Stoffenmanager:吸入ばく露を推定

いずれの手法にせよ、簡易な手法ではリスクを過大に判定する傾向はあるので、先ほども述べたが、リスクアセスメントを行って過大と思われる結果が出た場合には、前述したようにより精度の高い手法を用いて確認してみるべきである。

(イ)中災防方式

この他、平成27年9月18日基発0918第3号「化学物質等による危険性又は有害性等の調査等に関する指針について」(以下「指針通達」と略す)に「例5:化学物質等による有害性に係るリスクの定性評価法の例」として記載されているツールがある。これは、我が国でよく用いられている(旧)中災防方式(JISHA方式/10ステップ方式)を改良したものである(※)。RAパンフでは、6ページの「例2:化学物質などの有害性とばく露の量を相対的に尺度化し、リスクを見積もる方法の例」が該当する。ただし、パンフレットは簡略化されているので、実際に使用するときは指針通達の方を参照して頂きたい。

※ 中災防はその後、新中災防方式(新JISHA方式)を開発している。この方法については、行政の通達等には載っていないので、中災防の書籍を購入するか研修を受講してほしい。

なお、これについては、数次にわたって改正が行われている。例えば、初期のものでは、ばく露レベルの判定にあたって「換気のポイント」を評価していなかったが、局所排気装置等を設けてもリスクレベルが減らないという批判があったせいか、最新のものでは換気のポイントを評価するようになっている。また、指針通達に掲載されるにあたって、GHS分類結果から有害性のレベルを判定するための表が、それまでの中央労働災害防止協会のオリジナルから、英国安全衛生庁(HSE)のCOSHH Essentialsで使用されているものに変更されている。

(ウ)気中濃度等の測定方式

繰り返しになるが、慢性暴露(吸入)についてのリスクアセスメントで、もっとも正確性の高いと考えられるものは、実際に測定を行う方法である。作業環境の気中濃度の測定を行ってもよいし、個人ばく露の測定を行ってもよい。気中濃度等の測定といっても、作業環境測定に準じてこれと同様に行う高度な手法から、検知管を用いて測定する簡易な手法まで、様々なものが考えられる。検知管を使用する方法は、それほど費用はかからない。

検知管をもちいる方法について、厚生労働省より「検知管を用いた化学物質のリスクアセスメントガイドブック」が公開されている。たんなる検知管によるリスクアセスメントのガイドブックではなく、リスクアセスメント全体についての解説があるので、検知管を用いないリスクアセスメントを行う場合であっても参考になるものと思われる。

ただ、採取器の気密性の確認の方法など、実際にやってみないと、文字で読むだけではわかりにくい面もある。検知管を用いるリスクアセスメントを行うのであれば、できる限り作業環境測定士などの専門家から直接指導を受けるか、研修会に参加することをお勧めする。

個人ばく露測定については、日本産業衛生学会の「化学物質の個人ばく露測定のガイドライン」が公表されており、これに従って行うことが理想的である。しかし、簡便に行うのであれば、パッシブサンプラー(※)を作業者が着けて作業を行って、その後、サンプラーを分析機関に送って分析することも考えられる。その場合は、それほど費用もかからないだろう。もちろん、その化学物質を捕集できるパッシブサンプラーがある場合に限られるが。

※ 個人ばく露測定を行うためのサンプラーには、アクティヴサンプラーとパッシブサンプラーがある。アクティヴサンプラーが、ポンプやキャニスターを用いて作業空間の空気を吸引するのに対し、パッシブサンプラーは化学物質の拡散を利用するので吸引のための装置は必要ない。パッシブサンプラーの形状はバッジのようなもので、作業委の襟等に簡単に装着できる。

ただし、すべての物質について測定(捕集と分析)の方法が確立しているというわけではない。もっとも、職業暴露限界が定められている物質については、原則として測定の方法はあるはずである。

(エ)生物学的モニタリング

指針通達に示された手法の他、生物学的モニタリングといい「有害物質に曝露した作業者の血液,尿,呼吸などを採取して,その中の有害物質やその代謝物の濃度,あるいは早期影響を示す指標を測定することによって,ヒトの曝露の程度を推測する」(※)方法がある。

※ 川本 俊弘他「生物学的モニタリングと産業医」産業医科大学雑誌 第35巻

この方法も正確性は高いが、使用できる物質の種類は限られている。なお、暴露した後、時間の経過とともに血液、尿、呼気等に含まれるその化学物質や代謝物は減少してゆく。とりわけ有機溶剤の生物学的半減期(※)は短く、ほとんどのものは数時間程度である。このため、休み明けの仕事開始前などに検査を行うと、正確性が低下するので注意しなければならない。また、ある種の代謝物は、化学物質以外のもの(清涼飲料水やある種の柑橘類など)によっても増加することがある。

※ 代謝、排泄などによって、測定値が2分の1になるまでの時間

なお、生物学的モニタリングで異状が出ると、健康に悪影響を受けたのではないかと考える労働者がいるが、異状が出たからといって健康に影響を受けたとただちに判断できるものではない。

ウ その他の災害

(ア)シナリオ抽出

タイプⅢについては、王道はないといってよい。基本的に必要な情報を集めて、一定の知識と経験のある者がシナリオを抽出してリスクを判断するしかない。

なお、シナリオの抽出ができれば、通常の事業者であれば、リスクを見積もるまでもなく対策をとることが多いのではなかろうか。すなわち、タイプⅢのような災害に関するリスクアセスメントにおいては、リスクの見積もりよりも、シナリオ抽出が重要な役割を果たすのである。

(イ)リスクの見積もり

抽出したシナリオについての具体的なリスクの見積もりの手法としては、指針通達にはマトリクス法、数値化法、枝分かれ法などが示されている。しかし、枝分かれ法は機械・設備のリスク判定に用いられることは多いが、化学物質のリスクアセスメントには使用し難いように思える。個人的にはあまりお勧めはしない。

そして、本サイトの「労働安全衛生活動の目的を見失うな」にも書いたが、マトリクス法のマトリクスや、数値化法の各判定表などは指針通達等に示されたものをそのまま用いるのではなく、必ず各事業場において修正するようにした方がよい(※)。

※ ただし、修正するべきは指針通達の例1のマトリクス法のマトリクスや、例2の数値化法の判定表などであって、例5の慢性暴露の判定に用いる中災防方式の判定表は、十分な根拠がない限り修正してはならない。ここは誤解しないようにして頂きたい。

また、数値化法は、基本的にマトリクス法に置き換えることができる。すなわち、数値化法といっても、結局はマトリクス法のマトリクスの各セルに、重篤度レベルと可能性レベルに割り振った数値の和や積を入れてあるだけのことである。

そしてマトリクス法のマトリクスが、重篤度レベル、可能性レベルのそれぞれの組み合わせごとにリスクレベルを自由に設定できるのに対し、数値化法では重篤度レベルと可能性レベルの和もしくは積になるため自由度が少ない。わざわざ自由度を少なくするメリットがあるとは思えないので、私自身はマトリクス法をお勧めしたい。

なお、マトリクス法では要素の数が増やせないと書かれている解説書もあるが、マトリクスの数を増やして、何段階かに分けてアセスメントを行えばよいだけのことである(※)。

※ 要素を増やしさえすればリスクアセスメントの精度が向上するわけではない。かえって誤差が要素ごとに積みあがって精度が低下することも考えられる。要素を増やすときは、そのことに注意しなければならない。

(ウ)マトリクスの作成

では、マトリクスを作ってみよう。実際のマトリクスは各社でそれぞれお考え頂きたいが、マトリクスを作成するにあたっての基本的な考え方を示せば、以下のようになる。

【マトリクス作成の考え方】

- ① あまり細かく区分を分けても、どの区分に分類するかの判断ができなくなる。4区分か5区分程度が現実的である。

- ② 発生可能性については、最近の個別企業では重大な災害はほとんど発生していないことから、可能性の高いところで区分を分けると、すべてのシナリオで、可能性が最小の区分になってしまう。そこで、かなり可能性の低いところで区分した方がよい。

- ③ 死亡災害についても、容認可能という区分を設けた方がよい(※)。下記の暫定的なマトリクスでは5,000年に1度の発生程度については容認可能とした。これについては2,000年に1度、10,000年に一度などの意見もある。判断の分かれるところだろうと思う。

※ 死亡災害については、本来あってはならないものであり、容認できるというリスクレベルがあるのはおかしいのではないかと思われるかもしれない。しかし、これはこうしないと、かえってリスクに応じた対策をとるという考え方に反することになるのである。これについては、本サイトの「労働安全衛生活動の目的を見失うな」を参照して頂きたい。

ここで、暫定的な数値を入れたマトリクスを仮に作成してみた。なお、これはあくまでも説明のために暫定的に作成したものであり、このマトリクスの使用を推奨するものではないのでご留意頂きたい。また、公衆災害や消費者災害のリスクアセスメントを行う場合には、リスクの判定はこの表よりも1桁程度厳しいものにしなければならないと考える。(※)。

※ 労働災害のリスクの判定を、公衆災害や消費者災害よりも"ゆるく"判定することについては議論があるところだと思う。しかし、私自身は、現時点における状況を前提にする限り、これらを同列に扱うことはできないのではないかと考えている。なお、動物実験で得られたNOAELなどからヒトで許容される濃度を算定するとき、労働者の場合は"種内差"を考慮しないが、このこととは別な話である。

参考までに、公衆災害については、英国安全衛生庁(HSE)のT.E.マジソン「化学工業における重大事故の制御について」(2009年度第二回公開セミナー関連)は、1人死亡のリスクについて10-6~10-8/回/年のときに「受け入れ可能」としている。なお、消費者災害のリスクアセスメントについては、R-Map実践ガイダンス(日本科学技術連盟の研究会)、MIL-STD-882D(米国国防総省調達企画)などが参考になる。

| 危険又は健康障害の程度(重篤度) | |||||

|---|---|---|---|---|---|

| 死亡 | 後遺 障害 |

休業 | 軽傷 | ||

| 危険又は健康障害を生ずるおそれの程度 (発生可能性) |

起こり得る (5年に1回) |

Ⅴ | Ⅴ | Ⅳ | Ⅲ |

| 可能性はある (10年に1回) |

Ⅴ | Ⅳ | Ⅲ | Ⅱ | |

| 考えにくいが可能性がある (50年に1回) |

Ⅳ | Ⅲ | Ⅱ | Ⅰ | |

| きわめて可能性は低い (500年に1回) |

Ⅲ | Ⅱ | Ⅰ | Ⅰ | |

| 通常、あり得ない (5,000年に1回) |

Ⅰ | Ⅰ | Ⅰ | Ⅰ | |

このマトリクスによって得られたリスクレベルから、下記表によって、優先度を求める。

| リスク | 優先度 | |

|---|---|---|

| Ⅴ | 高 | リスクの低下措置をとるまで作業停止する。 |

| Ⅳ | 直ちに対策を講じる。 | |

| Ⅲ | 中 | 速やかにリスク低減措置を講ずる。 |

| Ⅱ | できるだけ早くリスク低減措置を講ずる。 | |

| Ⅰ | 低 | 必要に応じて対策をとるか、保険をかける。 |

発生の可能性に数値が入れてあるが、これはこのマトリクスを使用する場合に"可能性の程度"について共通のイメージを持っていただくためである。"可能性がある"とか"考えにくい"などといわれても、人によっては思い浮かべるイメージが異なるおそれがある。従って、できるだけ数値化するべきだと、私は考えている(※)。

※ 重篤度(結果の重大性)については、指針は"必ずしも数値化する必要はない"としている。

(エ)マトリクス法の留意点

なお、マトリクス法については、指針通達によれば、以下のことに留意する必要があるとされている。

- 1 重篤度については以下によること

- ○ 過去に実際に発生した負傷又は疾病の重篤度ではなく、最悪の状況を想定した最も重篤な負傷又は疾病で見積もる。

- ○ 重篤度は、傷害や疾病等の種類にかかわらず、共通の尺度を使うことが望ましいことから、基本的に、負傷又は疾病による休業日数等を尺度として使用する。(必ずしも数値化しなくてよい)

- 2 対象の業務に従事する労働者の疲労等の危険性又は有害性への付加的影響を考慮することが望ましい。

- 3 一定の安全衛生対策が講じられた状態でのリスクを見積もる場合は、必要性に応じて、次に掲げる事項等を考慮する。

- ア 安全衛生機能等の信頼性及び維持能力

- イ 安全衛生機能等を無効化する又は無視する可能性

- ウ 作業手順の逸脱、操作ミスその他の予見可能な意図的・非意図的な誤使用又は危険行動の可能性

- エ 立証されていないが、一定の根拠があるハザード

なお、2は、労働者が披露している場合は注意力が散漫になるので、災害発生の可能性について判断するときは、そのことを考慮せよということである。労働災害防止のためには、疲労によるヒューマンエラーも考慮して対策をとる必要があるということである。

また、3イ及びウについては、労働者が危険な行為を行うことを考慮せよということである。最近の労働災害に関する民事賠償訴訟の判例でも、労働者側に過失があっても、事業者の民事賠償責任を認めることは多い(※)。むしろ、職場の安全のレベルが増すとリスクテイキング行為が行われやすくなることも考慮すべきであろう。

※ 例えば、東京地判1971年3月27日は、労働者が自ら動いている機械の中に入り込んで作業をしたケースで事業者の損害賠償責任を認めている(50%程度過失相殺した)。

3のエについては、ある化学物質の有害性が科学的に明確でなくとも、一定の有害性に関する知見があれば対策をとるべきということである。この点について、東京地判1981年9月28日は六価クロム事件で、「予見すべき毒性の内容は、肺がん等の発生という重篤な健康被害の発生が指摘されている事実で十分であって、個々の具体的症状の内容や発症機序、原因物質の特定、統計的なリスクの確認まで要するものではない」として、事業者側の責任を認めている。

エ 安衛法を遵守することで防げる災害

最後に"労働安全衛生法を遵守することで防げる災害"についてのリスクアセスメントについてみてみよう。法令(安衛則第34条の2の7第2項第3号)上は、表3-1の「安衛則の分類」の欄に示した「同等の危険有害性の化学物質に関する安衛法令の規定の確認」がリスクアセスメントの手法として認められている。ただし、これは、たんなる法令上の擬制であって、厳密にはリスクアセスメントの手法であるとはいえないと考えるべきであろう。

すなわち、「法令の規制と同等の対応をとっていれば、災害発生のリスクは容認可能なまで低くなる」という前提のもとに、リスクアセスメントを行うことを認めたものである。しかしながら、法令を遵守していても災害が発生することはあり、この前提は必ずしも正しいとは言い切れないのである。

あえていうなら、「危険有害性のある物質については、リスクアセスメントなどを行うまでもなく対策をとるという事業者が、その対策が適切かどうかを確認するための手段」とでもいうべきものである。しかし、繰り返しになるが法令を完全に遵守していても災害は発生するのであるから、労働災害防止のために完全な方法ではないというべきであろう。

この手法は、具体的には次のような方法となる。

- ① 対象物質のSDSでGHS分類結果を調べる。

- ② その分類結果と同様な危険有害性のある物質について、以下の省令の規定中に、なんらかの規制が定められていることを確認する。規制がなければこの方法は使えない。

- ・ 有機則等の有害性に関する特別規則

- ・ 労働安全衛生規則の危険性に関する規定

- ③ 対象物質が、その職場で②の規制と同様な対策がとられていることを確認する。

- ④ 対策がとられていれば、リスクは低いと判断する。

例えば、ある物質が有機則で規制のかかっていないものではあるが、実質的な意味での有機溶剤(※)だとした場合に、これを有機則の規定にのっとって使用するのであれば、リスクは低いと考えて良いというのである。しかし、第1種有機溶剤として用いるべきか、第2種有機溶剤として用いるべきかの判断は難しい。第1種有機溶剤は、第2種有機溶剤に比較すれば、有害性の程度が比較的高く、しかも蒸気圧が高いものだとはいえるが、どこかに明確な基準があって分けているというわけではないからである。

※ ここでは、「物を溶かす液体であって、かつ有機物(炭素を含むものであって、単純な化合物でないもの)であるもの」をいう。

さらに、その有機溶剤のGHS分類結果をみて、発がん性や生殖毒性がある物質であれば、特化則の特別管理物質としての規制も考慮するべきであろう。あるいは特別有機溶剤の規制に適合しなければならないとも考えられるが、これは個別の物質についての規制も多く、どの物質の規制に適合させるべきかの判断は難しい。

また、経皮侵入のおそれがあるなら、経皮ばく露防止の条文にも従うべきである。

すなわち、実際にどの省令のどの条文に従っていればよいかを判断するのは、そう簡単ではないと考えた方がよい。そして、この方法を採用するのであれば、その化学物質と同等の法令上の規制とは何かを正確に判断する必要があるのだ。

なお、実質的な意味の有機溶剤が、有機則第2条の適用除外に該当している場合は、安衛則第34条の2の7第2項第3号の規定によりリスクは低いと判断してよいと解説しているWEBサイトをみかけるが、疑問である。

むしろ、有機則で規制している有機溶剤が、有機則第2条の適用除外に該当している場合であっても、リスクアセスメントは必要であり、そのリスクアセスメントにおいて安衛則第34条の2の7第2項第3号の規定によってリスクが低いと判断するためには、有機則各本条の規制に遵っている必要があると考えるべきではなかろうか。

なお、危険性については、日本化学工業協会が「化学物質の危険性初期リスク評価ツール」としてチェックリストを公開しているので、これを用いてもよいと思う。

(4)対策の検討と結果の評価

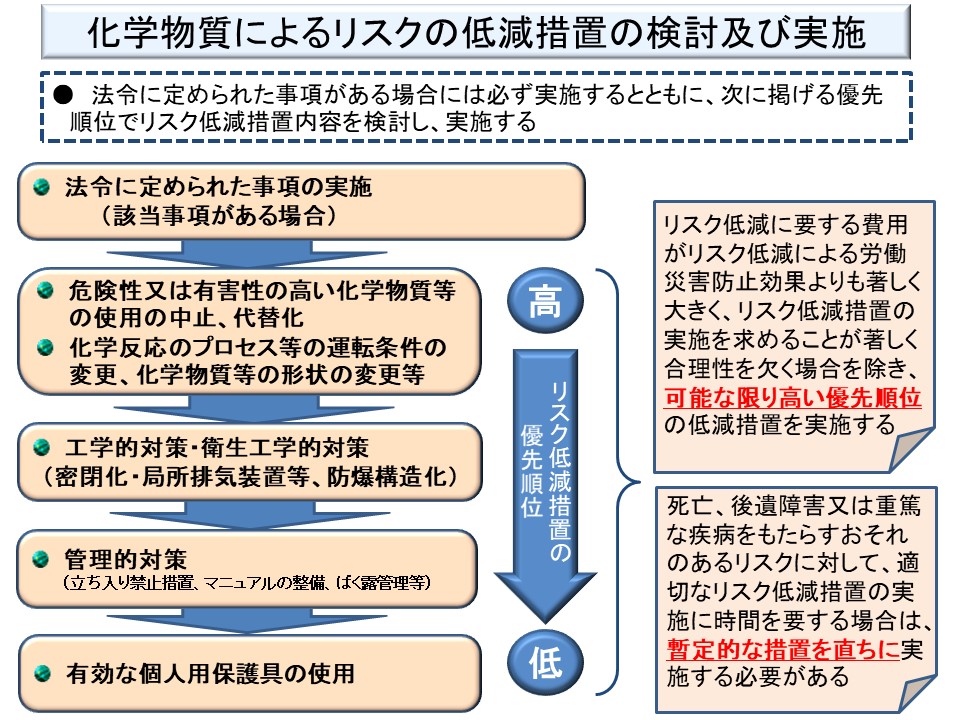

リスクアセスメントを行った結果についてのリスク低減措置の優先順位は、RA指針によれば図3-2のようになっている。

なお、旧指針では、「危険性又は有害性の高い化学物質等の使用の中止、代替化」が「化学反応のプロセス等の運転条件の変更、化学物質等の形状の変更等」よりも優先順位が高かったのである。これがRA指針では、同じ優先順位に変更されている。

これは、危険性又は有害性が高いとしてある物質を規制すると、その物質を使わなければ良いのだろうと、他の物質で代替化をするケースがあり、実際には代替物質にはその時点では知られていない有害性があったため、かえって危険になるということがあるからである。要は、有害性について明確に判っている物質を十分な対策をして扱う方が、有害性の不明な物質をいい加減に使うよりも安全という考え方からこの2つを同順位にしたのである。

これについては、本サイトの「『無害』な化学物質は本当に無害か」を参照して頂きたい。

※ イメージ図(©photoAC)

さて、とるべき措置について検討して、実際にその措置を実施した場合であっても、その後は実施したままということではならない。必ずPDCAを回すようにしなければならないのである。

その措置に本当に効果があったか、あまりにも生産性を落とすために労働者が無効化しているようなことはないか、保護具の交換時期は守られているか、安全装置が故障した場合にそのまま放置されていることはないかなどをつねに点検する必要がある。また、他のより効果的な手法が新たに見つかった場合などは、その採用も検討する必要がある。