化学物質のリスクアセスメントを具体的な事例(想定)を対象に、実際に厚労省のガイドラインに基づいて実施しています。

安衛法では、経気道ばく露による慢性毒性のみならず、事故による急性毒性や危険性についても、リスクアセスメントを実施しなければなりません。本稿では、これらについても実施しています。

- 1 最初に

- (1)リスクアセスメントの対象となるか

- (2)リスクアセスメントを行うべき時期

- 2 具多的なリスクアセスメントの流れ

- (1)どのような災害を対象とするのか

- (2)情報の収集

- (3)危険有害性の特定とリスクの見積もり

- 3 対策の検討

- (1)本質安全化

- (2)工学的対策

- (3)管理的対策

- (4)保護具の使用

- 4 最後に

1 最初に

執筆日時:

最終改訂:

化学物質についてのリスクアセスメントの実施手法についての理解を深めるためには、実際に実施しているものを見てみることも重要である。本稿では、化学物質を扱うある事例を想定し、これに対してどのようにリスクアセスメントを行うのかについて、平成27年9月18日基発0918第3号「化学物質等による危険性又は有害性等の調査等に関する指針について」(以下「指針通達」と略す)に基づき、具体的に示すこととする。

【想定する作業】

我々は、屋内に設置された機械の30m3の原料タンクの補修作業を労働者に行わせることにしよう。この作業は、20年前にも行っており、20年に一度の頻度で行う必要がある。タンクの状況によっては、タンク内に入り、特殊な塗料をシンナーで希釈したもので、吹付け塗装を行う必要がでるかもしれない。

なお、この原稿は、最初はリスクアセスメントの実施方法に関する本サイトの「化学物質のリスクアセスメントの具体的な進め方」の中に置いていたものだが、全体があまりに長すぎるというご指摘を頂いたため、独立した稿として、内容も改訂を行ったものである。

(1)リスクアセスメントの対象となるか

さて、そもそもこの作業は労働安全衛生法(安衛法)においてリスクアセスメントの対象になるだろうか。

【リスクアセスメントの必要性の判断】

- ① まず、シンナーが通知対象物かどうかだが、それを確認するにはシンナーに添付されているSDSを見てみればよい。SDSには、成分としてトルエンとキシレンが含まれていることが記載されているであろう。そしてSDSの第15項目の"国内の適用法令"についての記述を見ると、(SDS作成者が間違っていなければ)通知対象物質であると書かれている。

- ② そして、労働安全衛生法上は、非定常作業だからという理由や20年に一度の作業だからという理由では適用除外にはならない(※)。

※ リスクアセスメントを義務付けた安衛法第57条の3や、具体的な内容を定めた安衛則第34条の2の7には、通知対象物について危険性又は有害性等の調査(リスクアセスメント)をしなければならないとは書いてあるが、「常時実施する」場合に限るとは書かれていない。

従って、この作業は、労働安全衛生上リスクアセスメントの対象となる。

(2)リスクアセスメントを行うべき時期

この作業は安衛法のリスクアセスメントの対象となるが、そのことは実際にリスクアセスメントを行う義務があるか否かとは別な問題である。では、この作業は、安衛法上、リスクアセスメントを行う義務はあるのだろうか。

これについて、リスクアセスメントを実施すべき時期が、安全衛生規則第34条の2の7に規定されており、それには以下のように示されている。

【リスクアセスメントを実施すべき時期】

- ① 調査対象物を原材料等として新規に採用し、又は変更するとき。

- ② 調査対象物を製造し、又は取り扱う業務に係る作業の方法又は手順を新規に採用し、又は変更するとき。

- ③ ①又は②のほか、調査対象物による労働災害発生のリスク等について変化が生じ、又は生ずるおそれがあるとき。

この作業は20年前に同じ方法で行ったことがあるので、前回と状況に変化がなければ、「新規」に行うわけではないことになる。そうなると①や②には該当しないことになる。従って③に該当しない限り、法律上はリスクアセスメントの実施の義務はないことになりそうだ。

しかし、労働者はすべて入れ替わっているだろうし、20年前とは作業場所の周囲の状況も変化しているだろう。同種の作業における労働災害に関する新たな知見も得られているかもしれない。従って、③に該当する可能性は強い。

しかも、前回は法令ではリスクアセスメントは義務付けられていないので、リスクアセスメントを行っていないだろう。また、行っていたとしても記録が残っていない可能性も強い。従って、法律上の義務はともかく、安全の観点からはリスクアセスメントは実施するべきだろう。

2 具多的なリスクアセスメントの流れ

(1)どのような災害を対象とするのか

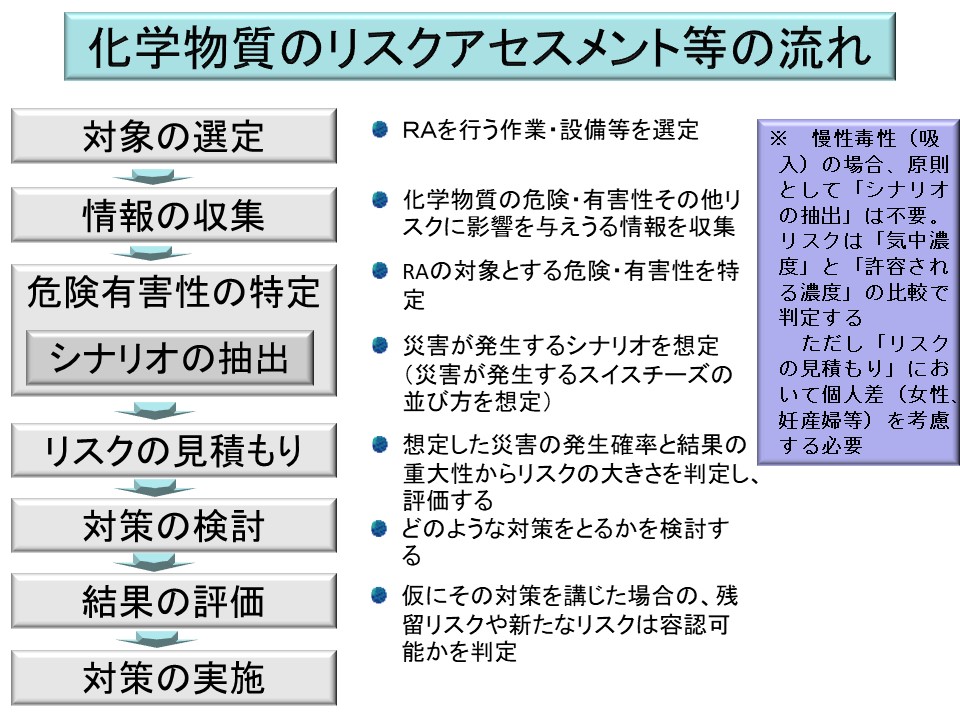

さて、化学物質のリスクアセスメントの流れは図2-1のようになる。だが、いきなりこの流れに従ってリスクアセスメントを行うのではなく、その前に、どのような災害についてリスクアセスメントを行うのかについてだいたいのイメージを確立させておくことが、リスクアセスメントを効率的に実施するために重要なのである。

今回の30m3の原料タンクの補修作業では、どのような災害について検討するべきだろうか。もちろん、発生し得る災害をすべて検討すべきなのだが、どのような災害が発生する可能性があるかを考えると、この作業では以下のような災害が考えられるだろう。

【想定した作業で発生し得る災害】

- ① 慢性中毒(吸入)

- ② 慢性中毒(経皮)

- ③ 急性中毒

- ④ 蒸気による爆発・火災等

慢性毒性については、20年に一度の作業では問題とならないと考えられるかもしれない。しかし、その設備での作業自体は20年に一度でも、それに携わる労働者は毎日のようにシンナーを用いて様々な設備の補修作業を行っているかもしれない。そのため慢性毒性についてもリスクアセスメントの対象から外すことはできないのである。

(2)情報の収集

さて、この作業ではどのような情報を集めるべきだろうか。これを検討するには、有害性(慢性毒性)と危険性について分けて考えなければならない。有害性と危険性では発生する災害の機序が異なるからである。

ア 有害性(慢性毒性)

まず、慢性毒性についての検討には、主に以下のような情報が必要とろう。

| 収集すべき情報 | この事例に必要な具体的内容 | |

|---|---|---|

| 1 | ○ 有害物の有害性情報 |

|

| 2 | ○ 有害物の使用量等 |

|

| 3 | ○ 作業内容 |

|

| 4 | ○ 安全のための対策 |

|

| 5 | ○ 同種の作業における事故事例等 |

|

| 6 | ○ その他 |

|

イ 爆発・火災災害

また、爆発・火災災害については、少なくとも以下のような情報が必要となろう。

| 収集すべき情報 | この事例に必要な具体的内容 | |

|---|---|---|

| 1 | ○ 危険物の危険性情報 |

|

| 2 | ○ 危険物の使用量等 |

|

| 3 | ○ 作業内容 |

|

| 4 | ○ 作業場所で行われる他の作業の内容 |

|

| 5 | ○ 同種の作業における事故事例等 |

|

(3)危険有害性の特定とリスクの見積もり

ア 危険有害性の特定

さて、次の手順は「危険有害性の特定」である。危険有害性の特定とは、いうならば災害の"シナリオの抽出"である。具体的に発し得る災害をもれがないように洗い出すのである。ここでは、"想定外"を想定してモレがないようにする必要がある。

実際のリスクアセスメントでは、シナリオ抽出には、チェックリスト方式を用いて行ったり、KYTの手法を用いたりする。ここでは、チェックリスト方式は省略する。KYTの手法を用いて考えてみよう。30m3の原料タンクの補修作業の事例では、どのようなシナリオが考えられるだろうか。

急性中毒については、例えば「有機溶剤の入っている瓶を誤って落として、割れた瓶から発生した蒸気で急性中毒になる」、「タンクの中でトルエンの濃度が高まって急性中毒になる」などが考えられるのではなかろうか。

また、慢性中毒(経皮)としては、「現場の判断で、不適切な保護手袋を用いると、保護手袋をトルエンが浸透して経皮ばく露する」などが考えられる。

さらに、爆発・火災については「施設部門から注文を受けた別会社の労働者が機械点検のため近くでアーク溶接をし、これがタンクから漏れた有機溶剤の蒸気に着火し、タンク内で爆発事故が発生する」などがある。

なお、慢性毒性(吸入)については、通常はシナリオ抽出を行う必要はないが、労働者の中に妊産婦や、その他とくに化学物質について配慮が必要な者がいないかについては検討を行う必要がある。

【シナリオ抽出に必要な知識】

さて、この作業についてシナリオ抽出を行うためにはどのような知識・経験が必要だっただろうか。

具体的なシナリオとして「施設部門から注文を受けた別会社の労働者が機械点検のため近くでアーク溶接をし、これがタンクから漏れた有機溶剤の蒸気に着火し、タンク内で爆発事故が発生する」を抽出するために必要な知識はどのようなものかを考えよう。

このシナリオが抽出されるためには、少なくとも以下の知識又は経験を有する者が参加していることが必要となろう。もちろん、一人の労働者がすべての知識を有していることもあれば、複数の労働者や専門家の知識を合わせてこの条件を満たすこともあるだろう。

- ① 当日、タンク等の中で一定の量の有機溶剤を、一定の時間で消費して塗装作業を行うことがあり得ること。

- ② 施設部門が発注する作業においては、アーク溶接を行う可能性があること。

- ③ タンク等の内部で塗装作業を行うと、ある条件の下では有機溶剤の蒸気が爆発するおそれがあること。

- ④ 有機溶剤の蒸気が爆発するおそれのある濃度に達した場合、アーク溶接が着火源になって爆発することがあること。

逆から言えば、これらの知識・経験がある者が、収集した情報を検討し、協議しなければ、「タンク内で塗装をしていて発生した有機溶剤の蒸気に、近くで作業していたアーク溶接の火花が着火源となって爆発する」というシナリオを抽出することはできないのである。

もし、このシナリオが抽出できなければ、このような事故が発生するリスクについては気付かないままということになる。すなわち、リスクアセスメントには一定の知識・経験が必要であり、それなしには職場のリスクを低減することなどできないのである。

イ リスクの見積もり

(ア)中災防方式

ここで、まずこの作業について、指針通達に記載されている中災防方式(指針通達の例5)を利用して、リスクアセスメントを行ってみることにしよう。ここでは、補修作業に用いるシンナーについてのリスクアセスメントを行う。なお、現実の作業では、塗料やその他の化学物質についてもリスクアセスメントを行わなければならない。

【中災防方式(指針通達の例5)によるリスクアセスメント】

1 有害性レベル(HL)

まず有害性レベルを判定するため、トルエンとキシレンのGHS分類結果を政府のモデルSDSから判定する。それぞれのGHS分類結果から、指針通達の有害性レベル(HL)を判断すると、次のようになる。

具体的には、モデルSDSに表示されているGHS区分をそれぞれ指針通達の「GHS区分からHLを求める表」(3つ下の表)に当てはめてそれぞれ有害性レベルHLを判定し、最もレベルの高いものをその物質の有害性レベルであると判断するのである。

| エンドポイント | GHS区分 | HL |

|---|---|---|

| 急性毒性(吸入:蒸気) | 区分4 | B |

| 皮膚腐食性/刺激性 | 区分2 | A、S |

| 眼に対する重篤な損傷/眼刺激性 | 区分2B | A、S |

| 生殖毒性 | 区分1A(追加区分:授乳に対する又は授乳を介した影響) | D |

| 特定標的臓器毒性(単回ばく露) | 区分1(中枢神経系)、区分3(気道刺激性、麻酔作用) | C |

| 特定標的臓器毒性(反復ばく露) | 区分1(中枢神経系、腎臓) | D |

| 吸引性呼吸器有害性 | 区分1 | A |

※ 「吸引性呼吸器有害性」は、現在のGHSでは「誤えん有害性」に変わっているが、指針通達が変更されていないので従来の表記のままとした。

| エンドポイント | GHS区分 | HL |

|---|---|---|

| 急性毒性(経皮) | 区分4 | B |

| 急性毒性(吸入:蒸気) | 区分4 | B |

| 皮膚腐食性及び皮膚刺激性 | 区分2 | A、S |

| 眼に対する重篤な損傷性又は眼刺激性 | 区分2 | A、S |

| 生殖毒性 | 区分1B | D |

| 特定標的臓器毒性(単回ばく露) | 区分1 (中枢神経系、呼吸器、肝臓、腎臓)、区分3 (麻酔作用) | C |

| 特定標的臓器毒性(反復ばく露) | 区分1 (神経系、呼吸器) | D |

| 吸引性呼吸器有害性 | 区分1 | A |

| HL(※1) | GHS分類における健康有害性クラス及び区分 |

|---|---|

| A |

|

| B |

|

| C |

|

| D |

|

| E |

|

| S(※2) |

|

※1 HL:Hazard Level(有害性のレベル)。

※2 S:皮膚又は眼への接触によるリスク。

従って、トルエン、キシレンともに生殖毒性のGHS区分が1で、特定標的臓器毒性(反復ばく露)も1であるから、有害性レベルは"D"となる。なお、"S"は眼や皮膚に対する刺激性や腐食性を表しており、別に評価する。

なお、厳密に言えば、ここで必要なのは混合物であるシンナーの有害性レベルである。これは成分であるトルエンとキシレンのGHS分類結果は生殖毒性区分が1であり、シンナーにはこれらが少なくとも10%程度の濃度で入っている。このためシンナーについても生殖毒性は1であると判断できる(※)のである。

※ 混合物に関するGHS分類と区分の方法は、シンナーそのもののGHS分類結果があればそれを用いる。今回はシンナーそのものの分類結果がないので、生殖毒性1の物質がカットオフ値(0.1wt%)以上含まれているので、このように判断した。混合物のGHS区分については、経済産業省の「GHS混合物分類判定システム」を参照して頂きたい。

そして、生殖毒性が1の場合、有害性レベルは"D"となるのである。

2 ばく露レベル

次にばく露レベルを推定しよう。なお、以下、枠内の表記及び表はすべて指針通達からの引用である。

(1)「製造等の量のポイント」は、今回の場合は取扱量であるが、500ミリリットルを用いると考えて、"1"とする。

A:製造等の量のポイント

3 大量(トン、kl単位で計る程度の量)

2 中量(kg、l単位で計る程度の量)

1 少量(g、ml単位で計る程度の量)

(2)揮発性・飛散性のポイントについては、キシレンの沸点は100℃程度なので"2"であり、一方トルエンも110.6℃なので"2"であるから"2"とする。

B:揮発性・飛散性のポイント

3 高揮発性(沸点50℃未満)、高飛散性(微細で軽い粉じんの発生する物)

2 中揮発性(沸点50‐150℃)、中飛散性(結晶質、粒状、すぐに沈降する物)

1 低揮発性(沸点150℃超過)、低飛散性(小球状、薄片状、小塊状)

(3)換気のポイントは全体換気装置を設けるので、"2"である。

C:換気のポイント

4 遠隔操作・完全密閉

3 局所排気

2 全体換気・屋外作業

1 換気なし

(4)修正ポイントは、作業者が汚れるか否かは不明であるが、作業内容から汚れることは考えられるから"1"とする。

D:修正ポイント

1 労働者の衣服、手足、保護具が、調査対象となっている化学物質等による汚れが見られる場合

0 労働者の衣服、手足、保護具が、調査対象となっている化学物質等による汚れが見られない場合

これらを総合すると、"1+2-2+1=2"となるので、指針通達の表1から作業環境レベルは"d"となる。

| 作業環境レベル(ML) | a | b | c | d | e |

|---|---|---|---|---|---|

| A+B-C+D | 6、5 | 4 | 3 | 2 | 1~(-2) |

また、作業時間・作業頻度のレベル(FL)は同じく表2から"ⅴ"としよう。

| 作業時間・作業頻度レベル(FL) | ⅰ | ⅱ | ⅲ | ⅳ | ⅴ |

|---|---|---|---|---|---|

| 年間作業時間 | 400 時間超過 |

100~400 時間 |

25~100 時間 |

10~25 時間 |

10 時間未満 |

従って、ばく露レベル(EL)は表3から"Ⅱ"となる。

|

(ML) (FL) |

a | b | c | d | e |

|---|---|---|---|---|---|

| ⅰ | Ⅴ | Ⅴ | Ⅳ | Ⅳ | Ⅲ |

| ⅱ | Ⅴ | Ⅳ | Ⅳ | Ⅲ | Ⅱ |

| ⅲ | Ⅳ | Ⅳ | Ⅲ | Ⅲ | Ⅱ |

| ⅳ | Ⅳ | Ⅲ | Ⅲ | Ⅱ | Ⅱ |

| ⅴ | Ⅲ | Ⅱ | Ⅱ | Ⅱ | Ⅰ |

3 リスクレベル

リスクレベルは表4で、ELが"Ⅱ"、HLが"D"であるから、リスクレベルは"3"となる。

|

EL HL |

Ⅴ | Ⅳ | Ⅲ | Ⅱ | Ⅰ |

|---|---|---|---|---|---|

| E | 5 | 5 | 4 | 4 | 3 |

| D | 5 | 4 | 4 | 3 | 2 |

| C | 4 | 4 | 3 | 3 | 2 |

| B | 4 | 3 | 3 | 2 | 2 |

| A | 3 | 2 | 2 | 2 | 1 |

(イ)マトリクスの作成

次に、この作業について、マトリクス法を用いてリスクレベルを判定してみよう。

ここでは、先ほど考えたシナリオの「施設部門から注文を受けた別会社の労働者が機械点検のため近くでアーク溶接をし、これがタンクから漏れた有機溶剤の蒸気に着火し、タンク内で爆発事故が発生する」についてのリスクを考えることとする。

ここでは、本サイトの「化学物質のリスクアセスメントの具体的な進め方」で作成したマトリクスを用いてリスクを見積もってみよう。

| 危険又は健康障害の程度(重篤度) | |||||

|---|---|---|---|---|---|

| 死亡 | 後遺 障害 |

休業 | 軽傷 | ||

| 危険又は健康障害を生ずるおそれの程度 (発生可能性) |

起こり得る (5年に1回) |

Ⅴ | Ⅴ | Ⅳ | Ⅲ |

| 可能性はある (10年に1回) |

Ⅴ | Ⅳ | Ⅲ | Ⅱ | |

| 考えにくいが可能性がある (50年に1回) |

Ⅳ | Ⅲ | Ⅱ | Ⅰ | |

| きわめて可能性は低い (500年に1回) |

Ⅲ | Ⅱ | Ⅰ | Ⅰ | |

| 通常、あり得ない (5,000年に1回) |

Ⅰ | Ⅰ | Ⅰ | Ⅰ | |

| リスク | 優先度 | |

|---|---|---|

| Ⅴ | 高 | リスクの低下措置をとるまで作業停止する。 |

| Ⅳ | 直ちに対策を講じる。 | |

| Ⅲ | 中 | 速やかにリスク低減措置を講ずる。 |

| Ⅱ | できるだけ早くリスク低減措置を講ずる。 | |

| Ⅰ | 低 | 必要に応じて対策をとるか、保険をかける。 |

この場合、爆発災害であるから、危険又は健康障害の程度は"死亡"であろう。

一方、発生可能性は、換気をしているので気中濃度はある程度抑えられるだろうが、塗装作業が一気に進むと濃度が一時的に高くなることも考えられる。また、作業者が換気装置のスイッチを入れ忘れるおそれもないわけではない。また、アーク溶接は塗装作業が行われる時間帯は禁止することとしているが、連絡が行き違い可能性もある。従って"考えにくいが可能性がある"としよう。

このように考えると、結果的にリスクはやや高めの"Ⅳ"となる。

なお、急性中毒や、慢性中毒(経皮ばく露)についても、同様に考えればよいことから、ここでは説明を省略する。

3 対策の検討

さて最後に、リスクアセスメントの結果に基づいて対策を検討しよう。これまでのリスクアセスメントで、この作業には以下のようなリスクが存在していることが判明している。

- ① 慢性中毒(吸入) リスクレベル3

- ② 慢性中毒(経皮) 簡易な判定(※)ではリスクがある

- ③ 急性中毒 判定していない(厳密には違法状態)

- ④ 蒸気による爆発・火災 リスクレベルⅣ

※ 中災防方式のリスクアセスメントで、トルエンとキシレンのHLでS評価が出たことを想起されたい。厳密なリスクアセスメントには、シナリオ抽出と発生の可能性の判断が必要であるが、ここでは"S"判定が出たことから、簡易な判断として「リスクがある」と判断したのである。より厳密なリスクアセスメントを行う場合は、「CREATE-SIMPLE」を参照して頂きたい。

次に具体的な対策を検討しよう。検討の方法としては、要は、リスクを見積もったときに、リスクが高くなると判断した理由をなくすことを考えればよいわけである。

対策を検討するにあたって、優先順位を、本質安全化、工学的対策、管理的対策、保護具の着用の順で検討してゆく。

(1)本質安全化

シンナーを、より危険性、有害性の低いものに変更することが最も優先順位は高い。例えば、水性ペイントであれば、危険性は低く発散もしにくい。しかし、性能的に難しいことも考えられる。また、水性ペイントでも有機溶剤よりも有害性の高いものも存在している。皮膚に付けば経皮ばく露の問題もある。そこで、この作業では、代替化の手段はとらないものとする。

その他の本質安全化としては、作業をロボット化するなども考えられるが、このようなめったにない作業ではやや非現実的である。そこでこの方法もとらないこととする。

(2)工学的対策

すでに全体換気装置の設置は予定されている。ここでの問題は、その性能や使用方法のミスの発生である。そこで、換気能力が十分であるかについて再確認し、また換気装置の事前の点検を確実に行うこととする。

(3)管理的対策

このような作業の場合、一人作業では中毒事故で作業者が倒れるようなことがあっても気づかれにくく、手遅れになることもあることから、2人作業とする。

また、換気装置の使用の徹底等についての教育も行う。また、蒸気の検知器を設置し、作業場に漏れるようであれば、溶接作業は行わないことを徹底する。

当日は、監視人をおくか、必要に応じてパトロールを実施する

(4)保護具の使用

換気装置を使用するとはいえ、狭いタンクの中で、発散源の近くで作業を行うのであるから、呼吸用保護具の着用は必要である(有機則33条)。この場合、保護マスクは十分な性能(防護係数)を有するものを選択する必要がある。保護具については、平17年2月7日 基発第0207007号「防毒マスクの選択、使用等について」に留意し、適切な使用がなされることが重要である。

保護手袋は、化学防護手袋の選択、使用等について」に留意すること。とりわけ、使用する化学物質が浸透するような材質のものは用いてはならない。また、一度も使用していない者であっても、古いものは穴が開いていたり、他の化学物質が付着していたりすることも考えられることから、新品を使用するようにする。

また、個人用の(バッジのように着用する)気中濃度測定・警報器の装着なども考えられる。

4 最後に

以上で、リスクアセスメントは終了である。意外に簡単なことがお分かりいただけるだろう。

最大の問題は、危険性・有害性の特定のところで、シナリオを漏れがないように抽出することである。慢性毒性の有害性は別として、それが成功するか否かが、リスクアセスメントの成否の分かれ目だといってよい。

シナリオ抽出については、「シナリオ抽出の方法」を参照して頂きたい。