※ イメージ図(©photoAC)

職場で労働災害が発生する原因の一つに、労働者のヒューマンエラーがあります。では、労働者のヒューマンエラーの責任は、誰にあるのでしょうか?

わが国では、ヒューマンエラーによる災害が発生した場合、その責任はエラーを起こした労働者にあると、とくに意識せずに考えてしまう風潮があるように思えます。

しかし、そのように考えていたのでは、労働災害防止を効果的に進めることはできません。

本稿では、ヒューマンエラーによる災害で事業者の責任を認めた判例を例にとり、ヒューマンエラーの責任が誰にあるのかを考えます。

- 1 ヒューマンエラーについて知ろう

- (1)ヒューマンエラーと労働災害

- (2)ヒューマンエラーによる災害の防止方法

- 2 ヒューマンエラーによる災害と民事賠償

- (1)事件の概要

- (2)裁判所の判断

- 3 最後に

1 ヒューマンエラーについて知ろう

執筆日時:

(1)ヒューマンエラーと労働災害

ア 日本と欧米の労働災害についての考え方

次表は、明治大学名誉教授の向殿政男先生による「日本と欧米の考え方の違い」についての表である。これは、リスクアセスメントの考え方を説明するための表であるが、わが国の労働災害防止対策が、ややもすると精神主義に陥りやすい傾向があることも意味しているように思える。

| 日本の考え方 | 欧米の考え方 |

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

※ 向殿政男「国際化時代の機械システム安全技術」日刊工業新聞社(2000年)

すなわち、日本は「個人が努力すれば事故は防げる」という意識が強いのである。これは、エラーは本人の責任であるという結論につながりやすい。

一面から見れば、人間を信じているということになるだろう。しかし、別な面からみれば、精神主義ともいえる。そして、精神主義は、しばしば合理主義からかけ離れてゆく。

イ エラーは防げるのか

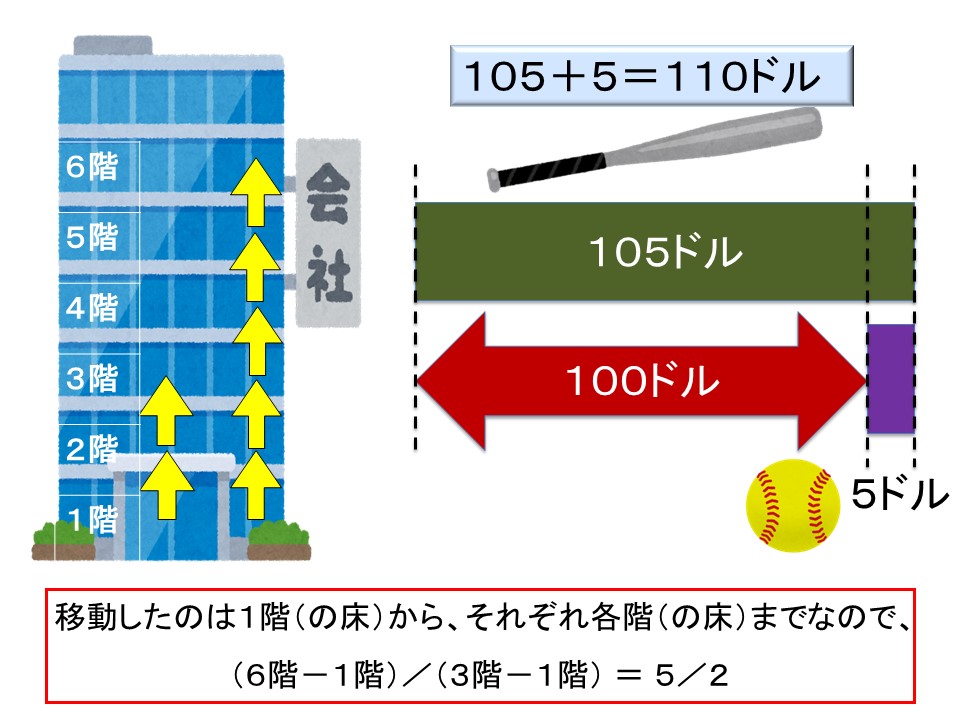

しかし、人は誰しもエラーを起こすのである。ひとつの実例をお見せしよう。例えば、次の問題の答えはどうだと思われるだろうか?

【問】

- 1 各階の高さが同じビルがあります。階段を6階まで登った人は、3階まで登った人に比べると、登った高さは何倍でしょうか。

- 2 バットとボールがあり、両方の合計の値段は 110 ドルです。バットはボールより 100 ドル高いです。バットの価格はいくらでしょうか。

たぶん、問1の答えは2倍、問2の答えは 100 ドルだろうと思った方が多い(※)のではないだろうか。そして、同時に、「こんな問題を出す以上、きっと間違っているんだろう。しかし、どこが間違っているというんだ」と思っただろう。

※ 筆者(柳川)は、安全衛生の研修会でこの質問を出すことがあるが、大抵の受講生はこう答える。だから、あなたがそう思ったとしても、それは普通のことだ。

その通り。あなたの予想は正しい。その答えは間違いだ。すなわち、これがヒューマンエラーであり、誰にも起きることなのだ。

しかも、今回は、あなたはどこが間違っているんだろうと、考えたはずである。だが、実際に仕事をしていてエラーを起こしたときは、間違いではないかという疑いさえ持たないのである。

労働災害防止の立場からは、どうすればエラーを起こさないようにできるか、また、エラーを起こしても災害を起こさないようにできるかを考えなければならない。そうでなければ、事故の防止はできないのである。

(2)ヒューマンエラーによる災害の防止方法

ア エルゴノミクス

ヒューマンエラーは、完全には防止できないものではあるが、ヒューマンエラーを、できるだけ起きないようにすることは可能である。それは、2つの考え方がある。

【ヒューマンエラーによる災害を防止するには】

- ヒューマンエラーが起きないようにする。

- ヒューマンエラーが起きても災害につながらないようにする。

このうち、ヒューマンエラーを起こさないようにするには、エルゴノミクス(人間工学)上の配慮が重要となる。

先ほどの問題でいえば、質問をするときに次の図を見せれば、たぶん誰も間違えることはなくなるだろう。これも、ヒューマンエラーを防ぐエルゴノミクスの簡単な例である。

イ エルゴノミクスの例(航空機の操縦レバー)

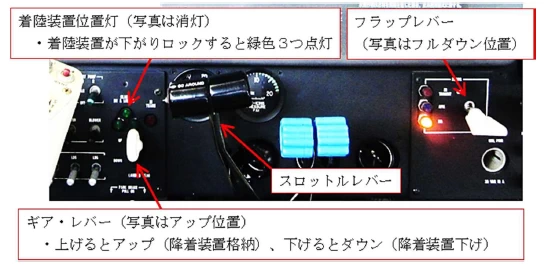

また、第二次大戦中、米軍の爆撃機が離陸のために滑走路を走行しているときに着陸装置を引っ込めて、滑走路に機体をこすりつける事故が多発した。

これは、機長が操作レバーを間違えた(※)ために起きた事故である。

※ 操縦席の右下の箇所に、同じ形をしたスロットルレバー(自動車のアクセルの役割)、ギアレバー(着陸装置を作動する)、フラップレバー(翼の形を変えて揚力を増す)が取付けられている。

同じ場所に、同じ形のレバーが並んでいるために、間違えたのである。

米軍は、レバーの形を変え、着陸装置を作動するギアレバーをタイヤの形にし、フラップ(主翼の後縁にある下げ翼)を作動するレバーを翼の形にして対処した。この方法で、事故の発生は激減したのである。

この思想は、現代の中型の航空機にも活かされている。右図は、運輸安全委員会「航空事故調査報告書 AA2018-4」(2018年)からの引用である。この航空機の場合は、ギアレバーはタイヤの形の円形、フラップレバーは翼の形の平型となっている。

ウ ヒューマンエラーを災害につなげない考え方

また、人がエラーを起こしても、それが災害につながらないようにすることも、ヒューマンエラーによる災害防止対策として有効である。

次表は、事故・災害を防止する4つの考え方である。このうち、ヒューマンエラーによる災害防止対策は、フールプルーフと呼ばれる考え方である。

| 考え方 | 内容 |

|---|---|

| フェールセーフ |

故障が安全側に起きるようにする。

|

| フェールソフト |

災害が発生したとき、より被害の少ない方を破壊して、大切な部分は保護する。

|

| フェールオーバー |

システムに冗長性を持たせて、部分的な故障が全体に影響を及ぼさないようにする。

|

| フールプルーフ |

人間の誤判断、誤操作等が悪影響を与えないようにする。

|

※ 業界によって、これらの用語の定義は微妙に異なる。多重化による信頼性向上をフォールトトレランスと呼び、フェールセーフと区別する考え方もある。

たとえば、航空機の場合、フライ・バイ・ワイヤと呼ばれるシステムでは、人間の操縦士が操縦装置をデタラメに動かしても、失速しないようになっている。

なお、本稿の本題とは逸れるが、現実には、名古屋空港で中華航空140便が、逆に自動操縦の設計思想の問題のために墜落するなど、システムが複雑化する中で必ずしも正常に動作するとは限らなくなっている。

安全装置は、ハイテクよりもローテクの方が確実だとは、よく言われることである。複雑なシステムは、ときとして予想外の動作をすることがあることが、問題になりつつある。

エ 安全になりすぎることが事故を呼ぶ

また、安全になりすぎることは、人間の側に安全装置への過大な期待が生じやすいという問題がある。ナショナル航空 27 便のファンブレード破損事故(※)はまさにそのような事故であった。

※ 柳田邦男「航空事故」(1975年 中央公論社)参照。

中・大型の旅客航空機の操縦は、現在では退屈な仕事になっている。自動操縦装置に目的空港までの通過ポイントを入力しておけば、航空機はその通りに飛んでくれるのである。

※ イメージ図(©photoAC)

人間の操縦士に逆らってでも安全に飛行しようとする自動操縦装置に、暇を持て余した副操縦士がいたずらをしようと思いついた。その航空機のエンジンには3系統の回転計が備わっている。これをすべて止めたら、さしもの自動操縦装置も困るだろうと考えた。どのように反応するかを試してみようとしたのである。

もちろん、これはきわめて重大な違法行為である。航空機には、多くの乗客の生命が委ねられているのだ。このような行為は許されることではない。ところが、機長も面白がってこれに同意し、回転計を外した状態で自動スロットルを操作したり、外したりしたのである。

つまり、それほど彼らの自動操縦装置に対する信頼は、絶大なものだったのである。事故が起きるなどとは、思ってもいなかったのだろう。

そして、彼らは、退屈をしのげて楽しめたのかもしれない。しかし、その代償は高くついた。機長の自動スロットルの操作で、エンジンの回転速度が上昇し続けたのである。ところが、回転計を外されて回転速度が分からなくなった自動操縦装置は、回転速度を押さえようとはしなかった。

回転速度が上限近くに達したとき、何らかの理由でエンジン内で高速回転をするファンブレードが共振現象を起こして破損したのである(※)。飛び散った破片は機体を直撃し、機体に空いた穴から乗客1名が機外へ吸い出された。機体は、緊急着陸に成功したものの、吸い出された乗客はついに発見されることはなかった。

※ 回転速度が上限に達していないにもかかわらず、エンジンが破損した原因ははっきりしない。設計時の共振現象に対するシミュレーションが不足していたのかもしれない。調査報告書は、その理由は「不明」であるとしている。

2 ヒューマンエラーによる災害と民事賠償

(1)事件の概要

ここで、ヒューマンエラーによって発生した労働災害として、静岡地判平成 19 年1月 24 日(矢崎部品ほか一社事件)を取り上げよう。裁判所が労働者のヒューマンエラーによる災害の責任をどのように判断したかの例である。

事件概要は、次のようなものである。

【事故の概要】

- 日系ブラジル人労働者である被災者が、12 個のボタンが縦3列、横4列に並んだ操作盤を用いて、射出成型機械の操作をしていた。

- 被災者が、機械の操作中に、操作盤の操作ボタンを間違えたため、機械が予期しない作動をした。

- 油圧シリンダーケース部と金型取付部との間に左手をはさまれ、左手第3指、第4指の骨折等の負傷をした。

- 治癒後に 14 級9号の後遺障害が残った。

※ なお、被災者は発注元である被告企業で、被告企業の社員の指示によって働いていた。また、射出成型機は、被災者の雇用主に賃貸されていたが、所有者は被告企業であり、賃貸契約は形式的なものにすぎなかった。。

このため、被告企業と被災者の間に直接の雇用契約はないが、実質的に安全配慮義務を負うものとされた。

(2)裁判所の判断

ア 事業者の安全配慮義務

裁判所は、被告企業の安全配慮義務を次のようなものであるとし、それが履行されていないと判断した。

【安全配慮義務の内容とその不履行】

- 被告らは、本件機械を用いた作業による危険から作業員の身体の安全を保護するよう配慮すべき義務があり、具体的には、まず、縦3列、横4列に並んだ 12 個ものボタンの操作は、未熟練者には間違えやすいものであるといえるから、ボタン上にポルトガル語で分かりやすく各ボタンの説明をしたり、色分けをしたり、番号をふるなどの方法によって、ボタンの表示自体を分かりやすいものにするとともに、

- 特に、シリンダー内に新たな樹脂を充填しながら排出される樹脂をボール缶で受ける際に誤って「型開ボタン」を押してしまうことのないようにするために、「型開ボタン」を「計量ボタン」「計量停止ボタン」「スクリュー後退ボタン」とは離れた位置に設けるなど、本件のようなボタンの押し間違いを防止すべき措置を講ずること、

- また、上型取付板と油圧シリンダーケース底部との間に手が入らないように安全カバーを設置するか、手など身体の一部が危険限界内にあるときには上型取付板が上昇するのを防止する安全装置を設けることにより、作業者が本件機械により危害をこうむることのないように配慮すべき義務を負う。

- さらに、本件機械を安全に扱うための安全教育として、本件機械の仕組みとその危険性を十分に理解させた上で、上型取付板と油圧シリンダーケース底部の間に手など身体の一部が挟まれないようにするため、ボタンを押して機械を作動させる際には手など身体の一部が機械の可動部分に接近しないようにすること、ボール缶は必ず上型取付板の窪みにあわせてセットし決して手で持たないこと、ボタンについては一つ一つ目視で確認しながら押さなければならず、決してよそ見をしながらボタンを押さないこと(射出シリンダー内は見ている必要はないこと)を教育すべき義務を負う。

これを見れば分かるように、ヒューマンエラーを起こしにくいように操作盤を改良すること、ヒューマンエラーを起こしても災害にならなうように安全カバーを設置すること、さらには安全教育を徹底することなどを求めているのである。

すなわち、ヒューマンエラーによる災害発生の防止は、事業主にとっても「義務」であるとこの判例は判断しているのである。

イ 労働者の義務とその割合

しかし、この場合、労働者にもミスの責任はあると、判例は判断する。

【労働者の責任(過失)】

- 本件事故は、原告が本件機械を一人で使用するようになってから21日目に発生したものであり、原告はいまだ本件機械の操作に熟練していたとはいい難い上、本件機械を安全に扱うための十分な安全教育も受けていなかったものであるが、

- そうであるとしても、12個もあるボタンの中から当該作業に必要なボタンを選択しこれを押して操作するのであるから、ボタンの押し間違いには十分に注意して慎重に操作すべきは当然であり、また、ボタンを押して機械を作動させる際に手など身体の一部が機械の可動部分に接近しないようにすることも作業者の当然の注意義務というべきであるのに、

- 原告はこれらの注意義務を怠ったと認められるから、本件賠償額の算定に当たっては、原告の上記過失を考慮して、原告の損害に3割の過失相殺をするのが相当である。

裁判所としても、労働者のミスであることは明らかなので、過失相殺をしないわけにもいかなかったのであろう。

なお、この3割という数値は、あくまでもこの事件の場合についての判断であり、ヒューマンエラー一般についてのものではないことは当然である。ただ、労働者の過失割合は、ここでは事業者のそれよりも小さいとしている。これは、多くの労働災害で同様な判断をされている傾向にある。

3 最後に

以上、まとめると次のようになるだろう。

【ヒューマンエラーは誰の責任か】

- 事業者には、安全配慮義務として、労働者のヒューマンエラーによる災害を防止する義務がある。

- ヒューマンエラーは、必ず起きるものであり、起きることを前提とするべきである。

- ヒューマンエラーは、エルゴノミクス的な配慮によって、ある程度、防ぐことができる。

- ヒューマンエラーが起きても、それが災害にならないようにすることが重要である。

- ヒューマンエラーを起こさないためには、安全衛生教育も重要となる。

- 労働者にもヒューマンエラーを起こさないようにする義務がある。

ヒューマンエラーを防止するためには、労働者に対して「注意して仕事をしろ」などという精神主義的で、かつ抽象的な注意をするだけでは役に立たないのである。

エラーは起きるものと考えて、合理的かつ科学的に対策を考えなければならない。エラーが起きても事故にならないようにしておく必要があるし、またエルゴノミクス的なエラーを起こさないための対策も重要である。

さらに、安全衛生教育は「安全意識が大切だ」などという精神論的な教育では意味がない。安全衛生教育とは、説得力のある言葉で、安全が必要であることを理解させるとともに、安全のための知識を与えるものでなければならないのである。

ヒューマンエラーは、決してエラーを起こした者だけの責任ではないのだ。